ニーズに合わせ、

メンテナンス領域からご支援。

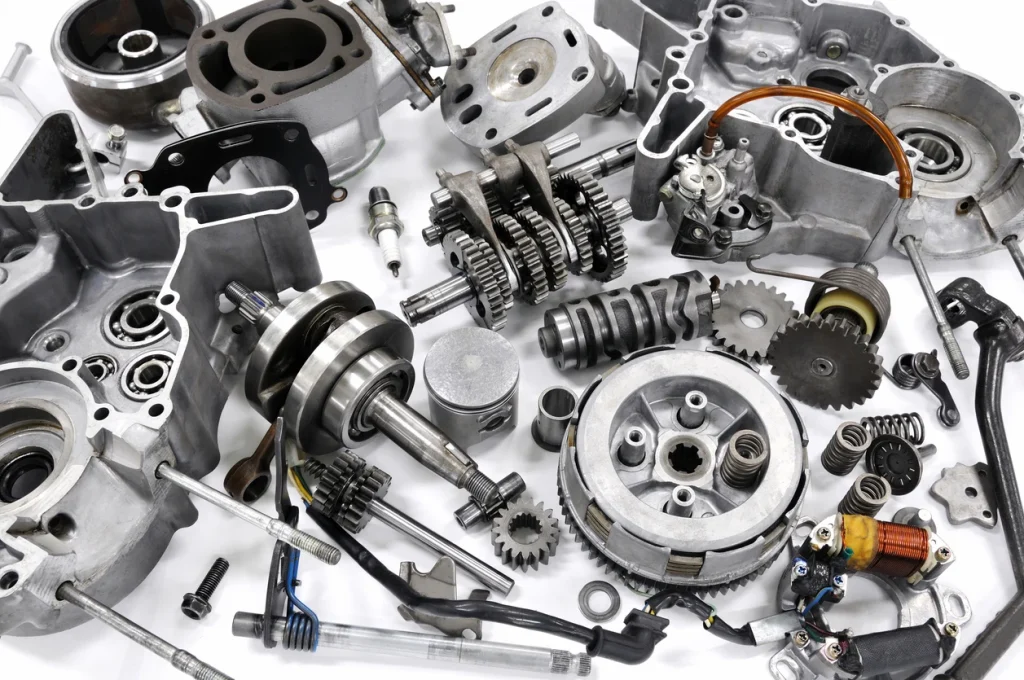

設備のブラックボックス化や部品図面の欠如を理由に、計画的な保守が進まない現場は少なくありません。加えて、生産停止リスクの高まりやメーカ依存のコスト・納期も障壁となり、現場担当者が手を打てずに立ち止まってしまうケースが多く見られます。

メンテナンスサービスは、このような保全担当者の悩みに寄り添い、現品スキャンから再製作、導入後のノウハウ蓄積までを一貫して支援します。

設備メンテナンスで、こんなお悩みありませんか?

「部品図がなく装置の中身がブラックボックス化していて、自社だけではメンテできない」

「価格も納期もメーカーの言い値で、高コスト・長納期から抜け出せない(メーカー依存)」

「メンテ履歴や図面が残らず、社内にノウハウが全然たまらない」

「第三者目線の改善提案をしてくれる人がいない」

「製品不良や設備故障が起きても、原因が特定できずに手が打てない…」

「ライン全体の効率化を意識したメンテナンスを実施したい」

パンチ工業はそんなお悩みにお応えします

- 現品スキャンから図面化までワンストップ

-

図面のない保守部品でも、現物をお預かりし 3Dスキャン → CAD図面化 → 部品の再製作 までを一貫対応。測定データと図面は、以後の保全に再利用できます。

- 匠の加工技術で高品質・低コスト

-

金型業界で培った精密加工ノウハウを活かし、±数μmの高い寸法精度と量産にも耐えるコストパフォーマンスを両立。

小ロット・短納期にも柔軟対応します。

- 自主保全を支援するデータ納品

-

作成したCAD図面・測定レポートをセットで納品。

社内の保全マニュアルや部品管理システムにそのまま取り込み、メンテナンスノウハウの蓄積 を後押しします。

- アフターフォローまで一貫体制

-

再製作後の 組付け立会い・初期不良解析・改良提案 までサポート。

近隣拠点からの迅速対応で、生産停止リスクを最小化します。

メンテナンスパーツの3Dデータ化

メンテナンスサービス導入効果

| Before(導入前) | After(導入後) |

| メンテナンスにかかるコスト・納期調整が負担 | 部品メーカー品質で負担軽減 ※納期、価格の30%低減の実績あり |

| 不具合が頻発していたが、原因がわからない | 3D計測で 根本原因を可視化 |

| メンテナンスパーツの図面・履歴が社内に残らない | CAD・測定データを元に技術を継承可能な形に |

| ただメンテナンスするだけで改善提案が得られない | 現場目線の 改善プランを提示 |

ご利用の流れ

生産設備や対象部品について、現場の状況や抱えている課題をヒアリング。

摩耗や破損の原因、再現したい性能などを整理し、対応すべき技術要件を明確にします。

対象部品を3Dスキャンし、CAD図面を作成。

必要に応じて機能補完・寸法最適化も行います。

作成した図面をもとにサンプルを試作。生産設備での装着・動作確認を行い、実際の運用条件下で検証します。

無償サンプル提供もおこなっております。詳しくはお問い合わせください。

検証結果を踏まえ、寸法調整や材質変更などを行いながらトライ&エラーを繰り返します。

生産設備の安定稼働をゴールに、品質と性能を確保します。

メンテナンス部品の内製化・安定調達が可能となり、生産の量産化・安定化を実現します。

よくあるご質問

- 図面化に使用する3Dスキャナの性能(精度など)は?

-

3Dスキャナでの取得データは、XYZ座標値をもった数万点もの点の集合体で構成された形状データです。通常の測定機(CMM等)に比べ、短時間でより多くの情報を正確に取得し、3D(形状)で図面化することが可能です。

- 3Dスキャナで測定できないものがある場合はどうなりますか?

-

基本的に3Dスキャナでの測定になりますが、3Dスキャナが利用できない場合、社内外の技術ネットワークを通じて必要な測定を実施いたします。詳しくはお問い合せください。

- 実績のある生産設備や対象部品を教えてほしい

-

食品飲料業界・自動車業界・日用品業界など多岐にわたる実績がございます。「こんな場合はどうか?」などまずはお気軽にお尋ねくださいませ。

- 製作した対象部品が使えなかった場合はどうなりますか?

-

製作した部品が使用できなかった場合には、原因を特定し対応策を講じます。立ち上げに時間がかかるケースもあるため、長期的な解決方針をご検討いただけますと幸いです。